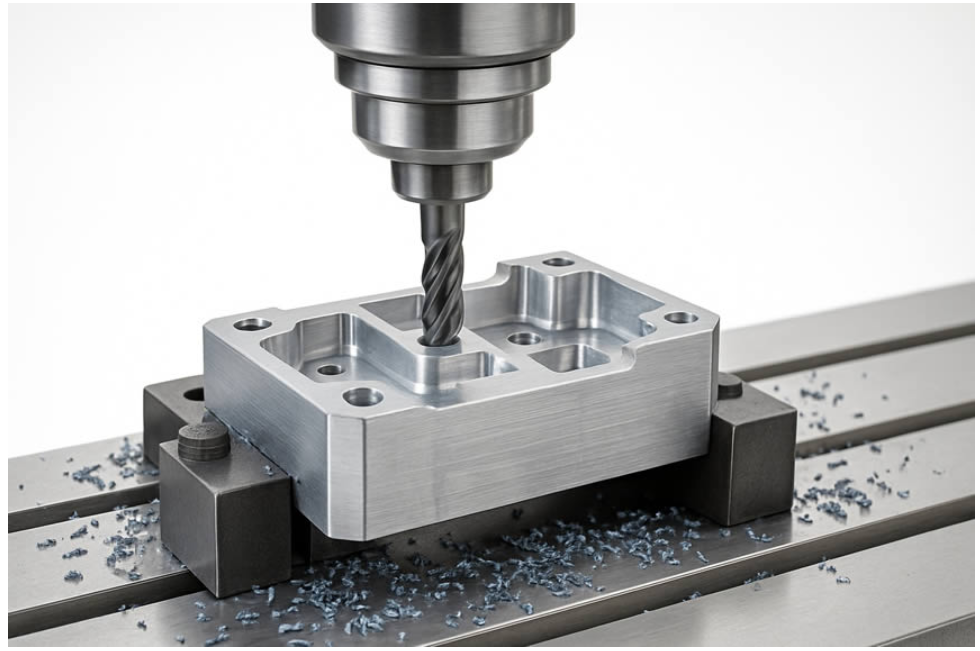

Das Drahterodieren, auch als Wire EDM (Electrical Discharge Machining) bekannt, gehört zu den präzisesten und effizientesten spanlosen Fertigungsverfahren der modernen metallverarbeitenden Industrie. Es ermöglicht das Schneiden extrem harter, leitfähiger Materialien mit hoher Genauigkeit, feinsten Konturen und komplexen Geometrien. Besonders in Bereichen wie Werkzeugbau, Medizintechnik, Luftfahrt oder Formenbau hat das Drahterodieren einen festen Platz – vor allem dort, wo konventionelle Zerspanungsverfahren an ihre Grenzen stoßen.

1. Was ist Drahterodieren?

Das Drahterodieren ist ein thermisches Trennverfahren, das mit Hilfe elektrischer Entladungen arbeitet. Dabei wird keine mechanische Kraft auf das Werkstück ausgeübt. Stattdessen wird Material durch gezielte Funkenentladungen abgetragen.

Das Werkzeug ist ein hauchdünner Draht – meist aus Messing, Zink-beschichtetem Messing oder Kupfer – der kontinuierlich zwischen zwei Spulen hindurchgeführt wird. Der Draht berührt das Werkstück nicht. Zwischen beiden entsteht ein kleiner Spalt, in dem elektrische Funken das Material aufschmelzen und verdampfen.

2. Wie funktioniert das Drahterodieren?

Der Prozess läuft in mehreren Schritten ab:

2.1 Funkenentladung

Zwischen dem elektrischen Leiter (Draht) und dem leitfähigen Werkstück wird eine Spannung erzeugt. Trifft der Funke auf die Oberfläche, schmilzt das Material lokal auf.

2.2 Materialabtrag

Der geschmolzene Bereich wird durch ein Dielektrikum – eine nicht leitende Flüssigkeit – abgetragen. Meist handelt es sich dabei um deionisiertes Wasser.

2.3 Kontinuierliche Drahtzuführung

Der Draht wird ständig weitergeführt, damit eine frische, unbeschädigte Schneidkante zur Verfügung steht.

2.4 Achsbewegungen

Moderne Maschinen arbeiten mindestens 4-achsig. Viele Systeme bieten 5 oder 6 Achsen für komplexe Formen.

3. Vorteile des Drahterodierens

Das Verfahren bietet zahlreiche Vorteile:

3.1 Höchste Präzision

Toleranzen im Bereich von ±0,002 mm sind möglich. Damit zählt das Drahterodieren zu den präzisesten Fertigungsverfahren überhaupt.

3.2 Perfekt für harte Werkstoffe

Auch extrem harte oder zähe Materialien wie:

- gehärteter Stahl

- Titan

- Wolfram

- Hartmetall

- Inconel

- Graphit

lassen sich problemlos bearbeiten.

3.3 Komplexe Geometrien

Innenradien, scharfe Ecken, filigrane Konturen—alles problemlos machbar.

3.4 Keine mechanische Belastung

Da kein Werkzeug drückt oder fräst, entstehen keine Spannungen oder Verformungen am Werkstück.

4. Typische Einsatzbereiche

Das Drahterodieren wird vor allem hier eingesetzt:

4.1 Werkzeug- und Formenbau

- Stempel und Matrizen

- Schneid- und Umformwerkzeuge

- Spritzgusseinsätze

4.2 Medizintechnik

- Implantatteile

- chirurgische Instrumente

4.3 Luft- und Raumfahrt

Hightech-Komponenten aus schwer zerspanbaren Legierungen.

4.4 Automobilindustrie

Bauteile für Motoren, Einspritzsysteme, Getriebe.

5. Grenzen des Verfahrens

Trotz vieler Vorteile gibt es Herausforderungen:

- Nur leitfähige Materialien können bearbeitet werden.

- Der Prozess ist relativ langsam.

- Leicht konische oder schräge Schnitte sind begrenzt, je nach Maschinenkonfiguration.

- Es entsteht eine Recast Layer (Wiederaufhärtungsschicht), die ggf. entfernt werden muss.

6. Fazit

Drahterodieren ist eines der wichtigsten High-Precision-Verfahren in der heutigen Fertigung. Es ermöglicht das Bearbeiten komplexer Formen, extrem harter Materialien und feinster Konturen mit einer Genauigkeit, die weit über die Möglichkeiten konventioneller Spanverfahren hinausgeht. Unternehmen, die höchste Präzision und Wiederholgenauigkeit benötigen, setzen deshalb in vielen Bereichen auf das Drahterodieren.